Homepage » News & Presse » Interview zur großen Revision der FMEA von AIAG und VDA mit Sven Spangenberger

Fact Sheet: FMEA

.

- Vollständiger, korrekter Titel:

AIAG & VDA Handbuch „Fehler-Möglichkeits- und -Einfluss-Analyse”, auf Englisch „Failure Mode and Effects Analysis” - Kurztitel:

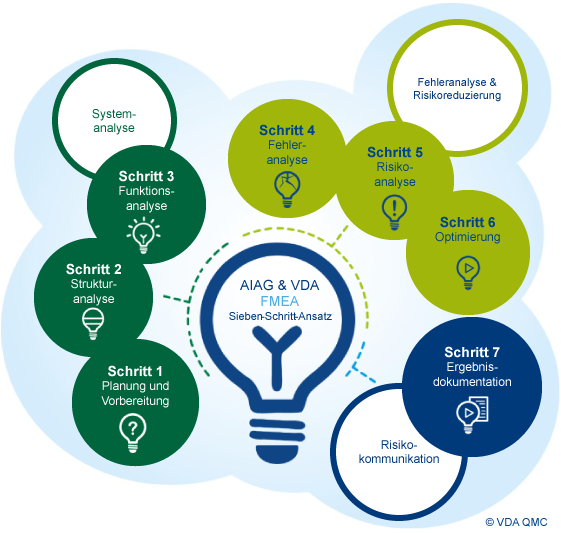

FMEA

- Ziel:

Die „Failure Mode and Effects Analysis“ ist eine zielgerichtete Methode, mit der sich Fehler und Fehlerquellen systematisch ermitteln lassen.

. - Historie:

- 1963: Die NASA entwickelt für das Apollo Projekt die FMEA

- 1977: Erste Verwendung der FMEA in einem Automobilunternehmen Ford (USA), mit dem Ziel, Brände bei Reißen des Benzintanks zu vermeiden.

- Ende der 1970iger und 1980iger Jahre: Immer mehr Unternehmen in sicherheitsrelevanten Branchen nutzen die FMEA.

- 1993: Die Automotive Industry Action Group AIAG fügt die FMEA in den QS9000-Standard für die Automobilproduktion und deren Lieferanten hinzu (QS9000 wurde später zu ISO/TS 16949).

- 1996: Der Verband der Automobilindustrie VDA veröffentlicht eine verbesserte FMEA-Systematik

- 2006: Der VDA überarbeitet den Band 4, Teil 2, System-FMEA-Qualitätssicherung vor Serieneinsatz

- 2017 bis Juni 2019: Große Revision FMEA von AIAG und VDA erstmals als gemeinsames Handbuch